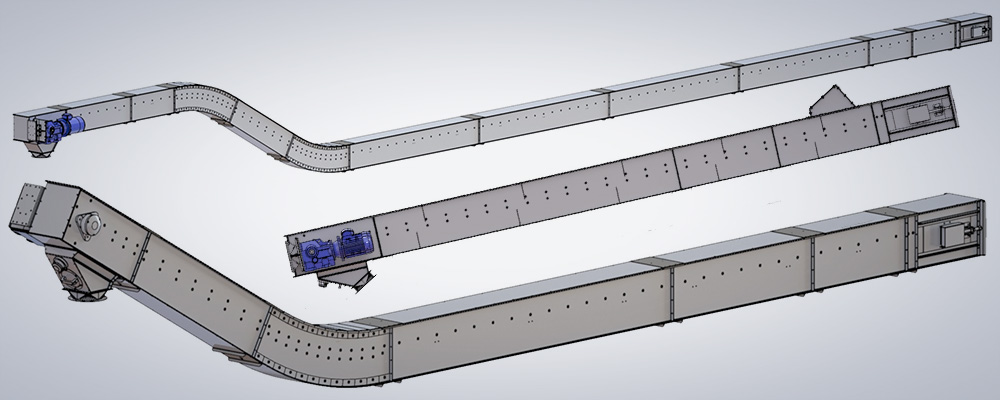

Przenośniki łańcuchowe łukowe, skośne oraz typu Z - Zalety

|

Przenośnik łańcuchowy łukowy umożliwia spłycenie dołu technologicznego dla kolejnego urządzenia w ciągu technologicznym. Doskonale sprawdza się w przypadku koszy przyjęciowych |

|

Segment łukowy umożliwia transport ziarna pod kątem 30 stopni na wysokość 3,5 m |

|

W przenośnikach łańcuchowych typu Z możliwe jest zastosowanie więcej niż jednego wysypu przy wykorzystaniu zasuw w części poziomej |

|

Typu skośnego – umożliwia transport ziarna pod kątem większym niż 5 o bez zastosowania

segmentu łukowego |

Najważniejsze cechy przenośników łańcuchowych łukowych, skośnych oraz typu Z:

|

Wydajność od 30 do 300 t/h |

|

Pojedynczy lub obustronny napęd przenośnika uwarunkowany długością oraz wydajnością

urządzenia |

|

Napęd bezpośredni bezsprzęgłowy FEERUM gwarantujący niezawodną pracę przenośników |

|

Dodatkowe chłodzenie w przypadku pracy z przemiennikiem częstotliwości (falownik) |

|

Motoreduktor z przekładnią stożkowo – walcową mocowany za pomocą ramienia

reakcyjnego |

|

Wzmocnione łożysko baryłkowe w stacji napędowej |

|

Łańcuch wykonany z płaskownika o grubości 6 mm, hartowane ogniwa i tuleje |

|

Pełne łopatki łańcucha wykonane z tworzywa zapewniającego cichą pracę urządzenia |

|

Listwa prowadząca łańcuch w segmentach łukowych wykonana z tworzywa odpornego na

ścieranie |

|

Stacja napinająca z napinaczem obustronnym mechanicznym |

|

Czujnik membranowy zapobiegający przesypaniu urządzenia |

Dodatkowe cechy ze względu na typ urządzenia:

|

| Typ

przenośnika |

Długość [m] |

| |

|

| łukowy |

Maksymalna łączna długość

części poziomej 70 m, odcinek

skośny 7 m, stały kąt wznoszenia

odcinka skośnego 30° |

| skośny |

Długość od 2 do 40 m kanałów o skoku co 0,5 m |

| typu Z |

maksymalna łączna długość

części poziomej 60 m, odcinek

skośny 7 m, stały kąt wznoszenia

odcinka skośnego 30° |

Dodatkowe wyposażenie przenośników łańcuchowych:

1. Przemiennnik częstotliowści (falownik) – praca w systemie inteligentnego sterowania

Wymagane dodatkowe chłodzenie napędu. Płynna regulacja przepływu materiału, jak również wydajności urządzenia

2. Zasuwa podredlerowa w części poziomej przenośnika

3. Stacja napędowo – napinająca w przypadku braku dostępu do naciągu urządzenia

4. Czujnik obrotów (ruchu)

5. Podpory przenośnika o różnych długościach